W Łukasiewicz – Instytucie Metali Nieżelaznych rozpoczynamy realizację nowego projektu pt. „Zwiększenie stopnia wykorzystania recyklatu molibdenu poprzez opracowanie nowych stopów do zastosowań w technologiach wytwarzania przyrostowego”.

Opracowana w ramach projektu technologia niesie ze sobą szereg korzyści zarówno z perspektywy przemysłu, jak i środowiska naturalnego. Wykorzystując molibden pochodzący z recyklingu, znacząco obniży koszty produkcji oraz zmniejszy ilość odpadów, przyczyniając się do bardziej zrównoważonego rozwoju.

Wytworzone stopy molibdenu modyfikowane renem w postaci proszków sferoidalnych będą znacznie lepiej przystosowane do technologii druku 3D, a dodatek renu ograniczy kruchość materiału, poprawi jego jednorodność oraz odporność na mikropęknięcia. To kluczowe właściwości w produkcji zaawansowanych elementów dla przemysłu kosmicznego, energetycznego czy metalurgicznego, gdzie niezawodność i trwałość materiałów decydują o sukcesie całych systemów.

Zastosowanie recyklatu pozwoli uniezależnić się od dostaw pierwiastków krytycznych spoza Unii Europejskiej, zwiększając bezpieczeństwo i stabilność łańcuchów dostaw w kontekście rosnącego napięcia geopolitycznego.

Projekt przewiduje także kompleksowe badania nad wpływem parametrów druku 3D na mikrostrukturę, właściwości mechaniczne i odporność na utlenianie, co umożliwi optymalizację procesów oraz podniesienie jakości i trwałości wytwarzanych elementów. W efekcie powstanie nowoczesna technologia produkcji proszków ze stopów ogniotrwałych, gotowa do zastosowania w najbardziej wymagających sektorach przemysłu przyszłości.

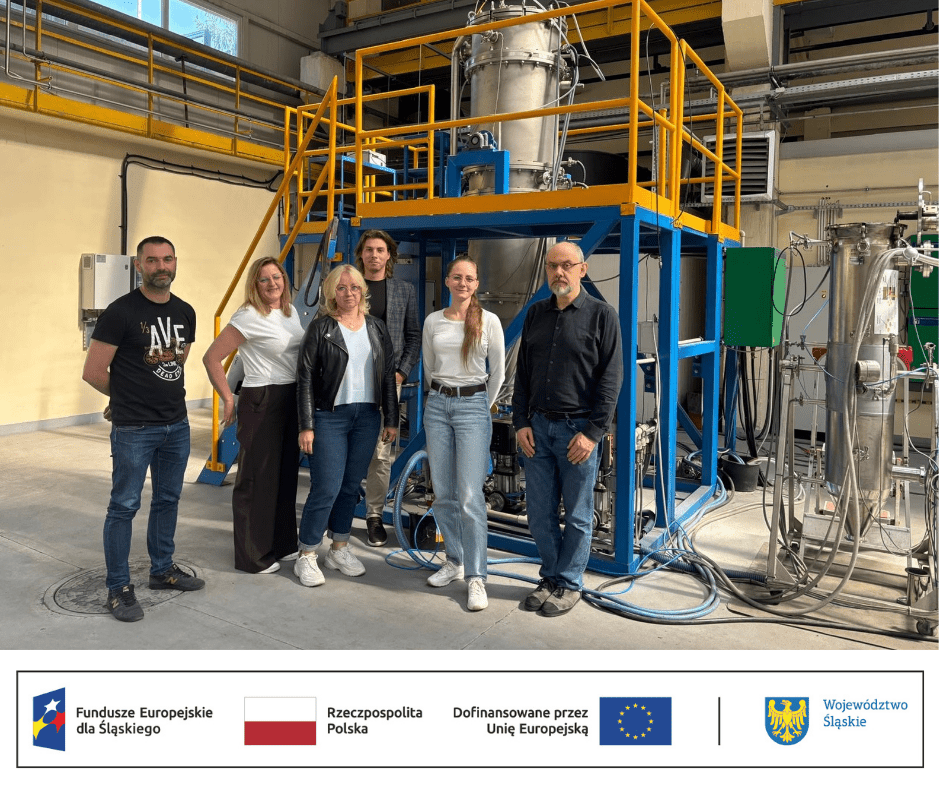

Kierownik projektu ze strony Łukasiewicz – IMN: dr hab. Adriana Wrona

Termin realizacji: 01.04.2025-31.03.2027

Koszt projektu: 5 648 430,51 zł

Dofinansowanie: 4 767 654,31 zł

Konsorcjum:

- PROGRESJA S.A. (Lider),

- Łukasiewicz – Instytut Metali Nieżelaznych.